SMT წებოვანი, ასევე ცნობილი როგორც SMT წებოვანი, SMT წითელი წებოვანი, ჩვეულებრივ, არის წითელი (ასევე ყვითელი ან თეთრი) პასტა, რომელიც თანაბრად არის განაწილებული გამამკვრივებელთან, პიგმენტთან, გამხსნელთან და სხვა წებოვან ნივთიერებებთან ერთად, ძირითადად გამოიყენება კომპონენტების დასამაგრებლად საბეჭდ დაფაზე, ძირითადად განაწილებულია დისპენსერით ან ფოლადის ტრაფარეტული ბეჭდვის მეთოდებით. კომპონენტების მიმაგრების შემდეგ, მოათავსეთ ისინი ღუმელში ან რეფლუქს ღუმელში გაცხელებისა და გამყარებისთვის. მასსა და შედუღების პასტას შორის განსხვავება ისაა, რომ ის გამყარდება გაცხელების შემდეგ, მისი გაყინვის წერტილის ტემპერატურაა 150°C და არ იხსნება ხელახალი გაცხელების შემდეგ, ანუ პატჩის თერმული გამკვრივების პროცესი შეუქცევადია. SMT წებოვანის გამოყენების ეფექტი განსხვავდება თერმული გამყარების პირობების, დაკავშირებული ობიექტის, გამოყენებული აღჭურვილობისა და სამუშაო გარემოს მიხედვით. წებოვანი უნდა შეირჩეს დაბეჭდილი მიკროსქემის დაფის შეკრების (PCBA, PCA) პროცესის მიხედვით.

SMT წებოვანი მასალის მახასიათებლები, გამოყენება და პერსპექტივები

SMT წითელი წებო პოლიმერული ნაერთის სახეობაა, რომლის ძირითადი კომპონენტებია ძირითადი მასალა (ანუ მთავარი მაღალმოლეკულური მასალა), შემავსებელი, გამამკვრივებელი, სხვა დანამატები და ა.შ. SMT წითელ წებოს აქვს სიბლანტე, სითხეობა, ტემპერატურული მახასიათებლები, დასველების მახასიათებლები და ა.შ. წითელი წებოს ამ მახასიათებლის მიხედვით, წარმოებაში წითელი წებოს გამოყენების მიზანია ნაწილების მყარად მიკვრა PCB-ის ზედაპირზე, რათა თავიდან იქნას აცილებული მისი ჩამოვარდნა. ამიტომ, წებოვანი პლასტირი არის არაარსებითი პროცესის პროდუქტების სუფთა მოხმარება და ახლა, PCA დიზაინისა და პროცესის უწყვეტი გაუმჯობესების შედეგად, განხორციელდა ხვრელების რეფლუქსირება და ორმხრივი რეფლუქსირებადი შედუღება, ხოლო PCA-ს მონტაჟის პროცესი წებოვანი პლასტირის გამოყენებით სულ უფრო და უფრო მცირდება.

SMT წებოვანი გამოყენების მიზანი

① ტალღური შედუღების დროს კომპონენტების ჩამოვარდნის თავიდან აცილება (ტალღური შედუღების პროცესი). ტალღური შედუღების გამოყენებისას, კომპონენტები ფიქსირდება დაბეჭდილ დაფაზე, რათა თავიდან იქნას აცილებული კომპონენტების ჩამოვარდნა დაბეჭდილი დაფის შედუღების ღარში გავლისას.

② თავიდან აიცილეთ კომპონენტების მეორე მხარის ჩამოვარდნა ხელახალი შედუღების დროს (ორმხრივი ხელახალი შედუღების პროცესი). ორმხრივი ხელახალი შედუღების პროცესში, იმისათვის, რომ თავიდან აიცილოთ შედუღებულ მხარეს არსებული დიდი მოწყობილობების ჩამოვარდნა შედუღების თერმული დნობის გამო, უნდა დაამზადოთ SMT წებო.

③ კომპონენტების გადაადგილებისა და დგომის თავიდან აცილება (რეფლუოდური შედუღების პროცესი, წინასწარი დაფარვის პროცესი). გამოიყენება რეფლუოდური შედუღების პროცესებსა და წინასწარი დაფარვის პროცესებში მონტაჟის დროს გადაადგილებისა და ამწევი მექანიზმის თავიდან ასაცილებლად.

④ მარკირება (ტალღური შედუღება, ხელახალი შედუღება, წინასწარი დაფარვა). გარდა ამისა, როდესაც დაბეჭდილი დაფები და კომპონენტები პარტიულად იცვლება, მარკირებისთვის გამოიყენება წებოვანი ლენტი.

SMT წებოვანი კლასიფიცირდება გამოყენების რეჟიმის მიხედვით

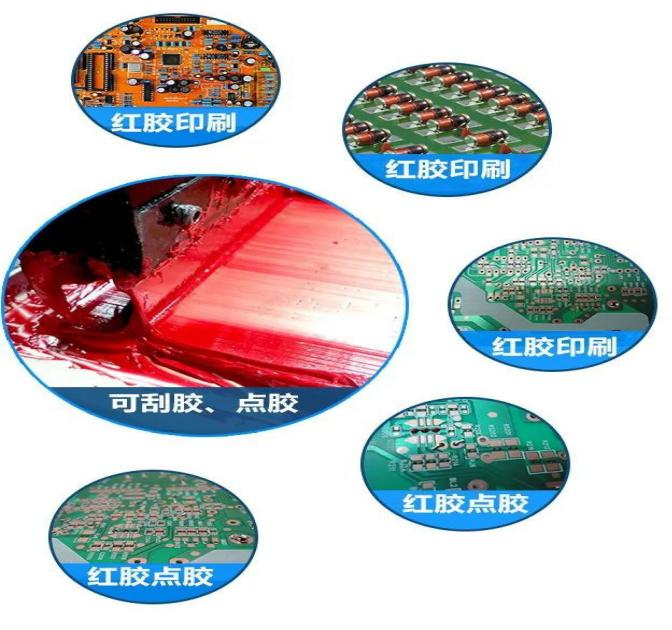

ა) გახეხვის ტიპი: ზომის განსაზღვრა ხორციელდება ფოლადის ბადის ბეჭდვისა და გახეხვის რეჟიმის მეშვეობით. ეს მეთოდი ყველაზე ფართოდ გამოიყენება და შეიძლება გამოყენებულ იქნას უშუალოდ შედუღების პასტის პრესაზე. ფოლადის ბადის ხვრელები უნდა განისაზღვროს ნაწილების ტიპის, სუბსტრატის მახასიათებლების, სისქის და ხვრელების ზომისა და ფორმის მიხედვით. მისი უპირატესობებია მაღალი სიჩქარე, მაღალი ეფექტურობა და დაბალი ღირებულება.

ბ) გამანაწილებელი ტიპი: წებო დაბეჭდილ მიკროსქემის დაფაზე გამანაწილებელი აღჭურვილობით გამოიყენება. საჭიროა სპეციალური გამანაწილებელი აღჭურვა, რომლის ღირებულებაც მაღალია. გამანაწილებელი აღჭურვილობით გამოიყენება შეკუმშული ჰაერი, წითელი წებო სპეციალური გამანაწილებელი თავის მეშვეობით სუბსტრატზე გადადის, წებოს წერტილის ზომა, რაოდენობა, დრო, წნევის მილის დიამეტრი და სხვა პარამეტრები კონტროლდება, გამანაწილებელ მანქანას აქვს მოქნილი ფუნქცია. სხვადასხვა ნაწილისთვის, ჩვენ შეგვიძლია გამოვიყენოთ სხვადასხვა გამანაწილებელი თავები, პარამეტრების შეცვლა, ასევე შეგიძლიათ შეცვალოთ წებოს წერტილის ფორმა და რაოდენობა, ეფექტის მისაღწევად, უპირატესობებია მოხერხებულობა, მოქნილობა და სტაბილურობა. ნაკლი არის მავთულის დაჭიმვის და ბუშტების წარმოქმნის სიმარტივე. ჩვენ შეგვიძლია დავარეგულიროთ სამუშაო პარამეტრები, სიჩქარე, დრო, ჰაერის წნევა და ტემპერატურა ამ ნაკლოვანებების მინიმიზაციის მიზნით.

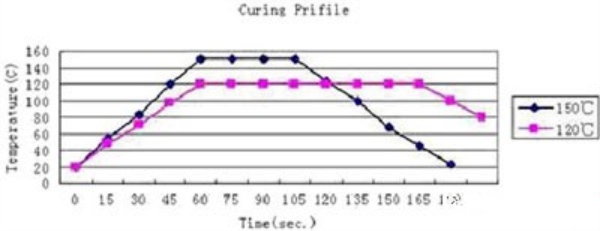

SMT წებოვანი ნაკერები ტიპიური გამკვრივების პირობებში

| გაშრობის ტემპერატურა | გაშრობის დრო |

| 100℃ | 5 წუთი |

| 120℃ | 150 წამი |

| 150℃ | 60 წამი |

შენიშვნა:

1, რაც უფრო მაღალია გამკვრივების ტემპერატურა და რაც უფრო ხანგრძლივია გამკვრივების დრო, მით უფრო ძლიერია შეკავშირების სიმტკიცე.

2, რადგან წებოვანი ნაწილის ტემპერატურა შეიცვლება სუბსტრატის ნაწილების ზომასთან და სამონტაჟო პოზიციასთან ერთად, გირჩევთ, იპოვოთ ყველაზე შესაფერისი გამკვრივების პირობები.

SMT პატჩების შენახვა

მისი შენახვა შესაძლებელია ოთახის ტემპერატურაზე 7 დღის განმავლობაში, 5°C-ზე ნაკლებ ტემპერატურაზე 6 თვეზე მეტი ხნის განმავლობაში და 5-25°C ტემპერატურაზე 30 დღეზე მეტი ხნის განმავლობაში.

SMT წებოვანი მართვა

რადგან SMT წითელ წებოზე გავლენას ახდენს ტემპერატურა საკუთარი სიბლანტით, სითხისუნარიანობით, დასველებით და სხვა მახასიათებლებით, ამიტომ SMT წითელ წებოს უნდა ჰქონდეს გამოყენების გარკვეული პირობები და სტანდარტიზებული მართვა.

1) წითელ წებოს უნდა ჰქონდეს კონკრეტული ნაკადის ნომერი, მიწოდების რაოდენობის, თარიღის, ტიპისა და ნომრის მიხედვით.

2) წითელი წებო უნდა შეინახოთ მაცივარში 2 ~ 8°C ტემპერატურაზე, რათა თავიდან აიცილოთ ტემპერატურის ცვლილებებით მისი მახასიათებლების ცვლილება.

3) წითელი წებოს გაცხელება საჭიროა ოთახის ტემპერატურაზე 4 საათის განმავლობაში, გამოყენების თანმიმდევრობით „პირველი შემოსვლა-პირველი გამოსვლა“.

4) განაწილების ოპერაციისთვის, შლანგის წითელი წებო უნდა გაალღვოს, ხოლო გამოუყენებელი წითელი წებო უნდა დააბრუნოთ მაცივარში შესანახად, ძველი და ახალი წებოს შერევა შეუძლებელია.

5) დაბრუნების ტემპერატურის ჩანაწერის ფორმის, დაბრუნების ტემპერატურის პირისა და დაბრუნების ტემპერატურის დროის ზუსტად შესავსებად, მომხმარებელმა გამოყენებამდე უნდა დაადასტუროს დაბრუნების ტემპერატურის შევსება. როგორც წესი, წითელი წებოს გამოყენება ვადაგასული არ შეიძლება.

SMT წებოვანი მასალის პროცესის მახასიათებლები

შეერთების სიმტკიცე: SMT წებოვან მასალას უნდა ჰქონდეს ძლიერი შეერთების სიმტკიცე, გამკვრივების შემდეგ, დნობის ტემპერატურაზეც კი, შედუღება არ იშლება.

წერტილოვანი საფარი: ამჟამად, დაბეჭდილი დაფების გავრცელების მეთოდი ძირითადად წერტილოვანი საფარია, ამიტომ წებოს უნდა ჰქონდეს შემდეგი თვისებები:

① ადაპტირება სხვადასხვა სამონტაჟო პროცესებთან

თითოეული კომპონენტის მიწოდების მარტივად დაყენება

③ კომპონენტის ჯიშების შესაცვლელად მარტივი ადაპტაცია

④ წერტილოვანი საფარის სტაბილური რაოდენობა

მაღალსიჩქარიან მანქანასთან ადაპტაცია: ამჟამად გამოყენებული წებოვანი მასალა უნდა აკმაყოფილებდეს წერტილოვანი საფარისა და მაღალსიჩქარიანი წებოვანი მასალის მაღალ სიჩქარეს, კერძოდ, მაღალსიჩქარიან წერტილოვან საფარს მავთულის დახატვის გარეშე, და ეს არის მაღალსიჩქარიანი მონტაჟი, დაბეჭდილი დაფა გადაცემის პროცესში, წებოვანი მასალა უზრუნველყოფს კომპონენტების გადაადგილებას.

მავთულის დახატვა, დაშლა: როგორც კი წებოვანი ფენას მიეკრობა, კომპონენტები ვეღარ შეძლებენ დაბეჭდილ დაფასთან ელექტრული კავშირის დამყარებას, ამიტომ წებოვანი ფენა დაფარვის დროს მავთულის დახატვას არ უნდა ახდენდეს და დაფარვის შემდეგ არ უნდა დაიშლება, რათა თავიდან იქნას აცილებული საფარის დაბინძურება.

დაბალტემპერატურულ გამყარება: გამყარებისას, ტალღის ქედის შედუღებით შედუღებული სითბოს მდგრადი შემაერთებელი კომპონენტები ასევე უნდა გაიარონ რეფლუორირებული შედუღების ღუმელში, ამიტომ გამყარების პირობები უნდა აკმაყოფილებდეს დაბალ ტემპერატურასა და მოკლე დროს.

თვითრეგულირება: ხელახალი შედუღებისა და წინასწარი დაფარვის პროცესში, წებოვანი ლაქა გაშრება და ფიქსირდება შედუღების დნობამდე, რათა თავიდან იქნას აცილებული კომპონენტის შედუღებაში ჩაძირვა და თვითრეგულირება. ამის საპასუხოდ, მწარმოებლებმა შეიმუშავეს თვითრეგულირებადი ლაქა.

SMT წებოვანი საერთო პრობლემები, დეფექტები და ანალიზი

ქვედა ბიძგი

0603 კონდენსატორის ბიძგის სიმტკიცის მოთხოვნაა 1.0 კგ, წინაღობა - 1.5 კგ, 0805 კონდენსატორის ბიძგის სიმტკიცეა 1.5 კგ, წინაღობა - 2.0 კგ, რაც ზემოთ მოცემულ ბიძგს ვერ აღწევს, რაც მიუთითებს, რომ სიმტკიცე არასაკმარისია.

როგორც წესი, გამოწვეულია შემდეგი მიზეზებით:

1, წებოს რაოდენობა საკმარისი არ არის.

2, კოლოიდი 100%-ით არ არის განკურნებული.

3, PCB დაფა ან კომპონენტები დაბინძურებულია.

4, კოლოიდი თავად მყიფეა, არ აქვს სიმტკიცე.

თიქსოტროპული არასტაბილურობა

30 მლ შპრიცის წებოს გამოსაყენებლად ჰაერის წნევა ათიათასობითჯერ უნდა შეეხოს, ამიტომ თავად წებოს შესანიშნავი თიქსოტროპია უნდა ჰქონდეს, წინააღმდეგ შემთხვევაში ეს გამოიწვევს წებოვანი წერტილის არასტაბილურობას, წებოს ნაკლებობას, რაც არასაკმარის სიმტკიცეს გამოიწვევს, რაც ტალღური შედუღების დროს კომპონენტების ჩამოვარდნას გამოიწვევს, პირიქით, წებოს რაოდენობა ძალიან დიდია, განსაკუთრებით პატარა კომპონენტებისთვის, ის ადვილად ეკვრება ბალიშს, რაც ხელს უშლის ელექტრო კავშირებს.

არასაკმარისი წებო ან გაჟონვის წერტილი

მიზეზები და საპასუხო ზომები:

1, საბეჭდი დაფა რეგულარულად არ იწმინდება, ის ეთანოლით უნდა გაიწმინდოს ყოველ 8 საათში ერთხელ.

2, კოლოიდს აქვს მინარევები.

3, ბადისებრი დაფის გახსნა არაგონივრულად ძალიან მცირეა ან გამანაწილებელი წნევა ძალიან მცირეა, რაც არასაკმარისი წებოს დიზაინს იწვევს.

4, კოლოიდში ბუშტებია.

5. თუ გამანაწილებელი თავი დაბლოკილია, გამანაწილებელი საქშენი დაუყოვნებლივ უნდა გაიწმინდოს.

6, თუ გამანაწილებელი თავის წინასწარი გათბობის ტემპერატურა საკმარისი არ არის, მისი ტემპერატურა 38°C-ზე უნდა იყოს დაყენებული.

მავთულის გაყვანა

ე.წ. მავთულის დაჭიმვა არის ფენომენი, რომლის დროსაც წებოვანი ფენა არ წყდება გაცემისას და წებოვანი ფენა ძაფით არის შეერთებული გამანაწილებელი თავის მიმართულებით. მავთულები მეტია და წებოვანი ფენა დაფარულია დაბეჭდილ ფენაზე, რაც იწვევს ცუდ შედუღებას. განსაკუთრებით მაშინ, როდესაც ზომა უფრო დიდია, ეს ფენომენი უფრო მეტად გვხვდება წერტილოვანი საფარის პირის ღრუში. წებოვანი ფენა ძირითადად დამოკიდებულია მისი მთავარი კომპონენტის, ფისის, დაჭიმვის თვისებაზე და წერტილოვანი საფარის პირობების დაყენებაზე.

1, გაზარდეთ განაწილების დარტყმა, შეამცირეთ მოძრაობის სიჩქარე, მაგრამ ეს შეამცირებს თქვენს წარმოების რიტმს.

2, რაც უფრო დაბალია მასალის სიბლანტე და მაღალი თიქსოტროპია, მით უფრო მცირეა მისი გაჭიმვის ტენდენცია, ამიტომ შეეცადეთ აირჩიოთ ასეთი წებოვანი საშუალება.

3, თერმოსტატის ტემპერატურა ოდნავ მაღალია, იძულებულია მოერგოს დაბალი სიბლანტის, მაღალი თიქსოტროპული წებოს, შემდეგ ასევე გაითვალისწინეთ წებოს შენახვის ვადა და გამანაწილებელი თავის წნევა.

გამოქვაბულში ჩაძირვა

პლასტირის სითხეობა იწვევს კოლაფსს. კოლაფსის საერთო პრობლემა ის არის, რომ წერტილოვანი საფარის დატანიდან ძალიან დიდი ხნის შემდეგ მისი დატანა კოლაფსს გამოიწვევს. თუ პლასტირის წებო დაბეჭდილი მიკროსქემის დაფაზე გადავა, ეს გამოიწვევს შედუღების ცუდ ხარისხს. შედარებით მაღალი ქინძისთავების მქონე კომპონენტებისთვის, პლასტირის წებოს კოლაფსირება არ მოხდება, ის კომპონენტის ძირითად ნაწილს არ შეეხება, რაც არასაკმარის ადჰეზიას გამოიწვევს, ამიტომ ადვილად დასაკეცი პლასტირის წებოს კოლაფსის სიჩქარის პროგნოზირება რთულია, ამიტომ მისი წერტილოვანი საფარის რაოდენობის საწყისი დაყენებაც რთულია. ამის გათვალისწინებით, ჩვენ უნდა ავირჩიოთ ის პლასტირები, რომლებიც ადვილად არ იშლება, ანუ შედარებით მაღალი შენჯღრევის შემცველი პლასტირებით. წერტილოვანი საფარის დატანიდან ძალიან დიდი ხნის შემდეგ გამოწვეული კოლაფსის შემთხვევაში, პლასტირის წებოს დასასრულებლად შეგვიძლია გამოვიყენოთ წერტილოვანი საფარის დატანიდან მოკლე დრო, რათა თავიდან ავიცილოთ მისი გამყარება.

კომპონენტის ოფსეტი

კომპონენტების ოფსეტი არასასურველი ფენომენია, რომელიც ადვილად შეიძლება წარმოიშვას მაღალსიჩქარიან SMT აპარატებში და ძირითადი მიზეზებია:

1, დაბეჭდილი დაფის XY მიმართულებით მაღალსიჩქარიანი მოძრაობა გამოწვეულია ოფსეტით, მცირე კომპონენტების წებოვანი საფარის არეალი მიდრეკილია ამ ფენომენისკენ, მიზეზი ის არის, რომ ადჰეზია არ არის გამოწვეული.

2, კომპონენტების ქვეშ წებოს რაოდენობა არათანმიმდევრულია (მაგალითად: ინტეგრალური სქემის ქვეშ ორი წებოვანი წერტილი, ერთი წებოვანი წერტილი დიდია და ერთი წებოვანი წერტილი პატარა), წებოს სიმტკიცე დისბალანსირებულია გაცხელებისა და გაშრობის დროს და ნაკლები წებოს მქონე ბოლო ადვილად კომპენსირდება.

ტალღის ზემოთ შედუღების ნაწილები

მიზეზები კომპლექსურია:

1. პლასტირის წებოვანი ძალა საკმარისი არ არის.

2. ტალღური შედუღების წინ მასზე ზემოქმედება განხორციელდა.

3. ზოგიერთ კომპონენტზე მეტი ნარჩენია.

4, კოლოიდი არ არის მდგრადი მაღალი ტემპერატურის ზემოქმედების მიმართ

წებოს ნარევი

სხვადასხვა მწარმოებლის მიერ გამოყენებული წებოს ქიმიური შემადგენლობა დიდი განსხვავებაა, შერეული გამოყენებისას ბევრი უარყოფითი მხარე წარმოიქმნება: 1, გაშრობის სირთულე; 2, წებოვანი რელე არასაკმარისია; 3, ტალღისებრი შედუღება სერიოზულია.

გამოსავალია: საფუძვლიანად გაწმინდეთ ბადისებრი დაფა, საფხეკი, დისპენსერი და სხვა ნაწილები, რომლებიც ადვილად შეიძლება შეერიოს ერთმანეთს და მოერიდეთ სხვადასხვა ბრენდის წებოს შერევას.

გამოქვეყნების დრო: 2023 წლის 5 ივლისი